這家百億級別的印刷企業(yè)告訴你,如何實現(xiàn)數(shù)字化運營管理

時間:2020-12-15 來源:

本文為“2019年度中國兩化融合暨智能制造應用領先暨最佳實踐獎”參評案例。推進以MES結合智能排產(chǎn)系統(tǒng)(APS)項目實施,裕同科技實現(xiàn)了按需生產(chǎn),精益制造,柔性運作,實現(xiàn)企業(yè)生產(chǎn)與經(jīng)營的無縫銜接,提升交付能力與客戶滿意度。

裕同科技成立于2002年,總部位于深圳,2016年在深交所成功上市(股票代碼:002831)。從2016年至2018年,連續(xù)三年排名行業(yè)百強第一名。

裕同科技是國內(nèi)領先的高端品牌包裝整體解決方案提供商,服務于數(shù)十家世界500強客戶及數(shù)百個高端品牌,為消費電子、大健康、煙酒、化妝品、食品等行業(yè)客戶提供專業(yè)的、有競爭力的包裝產(chǎn)品、解決方案和服務,并致力于持續(xù)為客戶提升品牌價值。

裕同科技實行集團化管理,截至2019年12月,已擁有57家子公司和7家分公司,在珠三角、長三角、華東、華南、華北、西南以及越南、印度、印尼等地設有生產(chǎn)基地,并在美國、澳大利亞、中國香港等地區(qū)設有服務中心,超過20000萬員工為全球客戶提供服務。

裕同科技始終將“堅持自主創(chuàng)新,保持技術領先”作為核心戰(zhàn)略,設立了裕同研究院,2017、2018年研發(fā)投入均超過營業(yè)額的4%,擁有豐碩的具有自主知識產(chǎn)權的研發(fā)成果,累計有上百項行業(yè)領先技術,為公司的持續(xù)發(fā)展提供豐富的創(chuàng)造力和強大的技術支持。

圖1 裕同科技公司全景

中國經(jīng)濟過去30多年的年均增長率接近10%,GDP的世界占比由2.7%迅速提高到目前的近15%,創(chuàng)造了世界經(jīng)濟史上的“中國奇跡”,我國經(jīng)濟已由高速增長階段轉向高質(zhì)量發(fā)展階段。實現(xiàn)高質(zhì)量發(fā)展,大力降低制造業(yè)實體經(jīng)濟成本是一大關鍵要素。因此,傳統(tǒng)印刷企業(yè)轉型升級,向數(shù)字化、自動化、智能化方向發(fā)展,降低生產(chǎn)成本,增強交付能力無疑是社會發(fā)展的需求與趨勢。

《印刷業(yè)“十三五”時期發(fā)展規(guī)劃》中明確指示了我國印刷業(yè)發(fā)展方向:轉變發(fā)展方式,提升創(chuàng)新能力,優(yōu)化產(chǎn)業(yè)結構,增加優(yōu)質(zhì)產(chǎn)品和服務的供給,推動印刷業(yè)從規(guī)模速度型向質(zhì)量效益型轉變、由傳統(tǒng)業(yè)態(tài)向新興業(yè)態(tài)升級,貫徹“創(chuàng)新、協(xié)調(diào)、綠色、開放、共享”五大發(fā)展理念,推動我國印刷業(yè)加快“綠色化、數(shù)字化、智能化、融合化”發(fā)展,促進產(chǎn)業(yè)結構優(yōu)化升級,提高規(guī)模化集約化專業(yè)化水平,全面提升印刷業(yè)服務產(chǎn)業(yè)、服務群眾的供給質(zhì)量和水平,實現(xiàn)由印刷大國向印刷強國的初步轉變。

為推動我國印刷業(yè)加快“綠色化、數(shù)字化、智能化、融合化”發(fā)展,促進產(chǎn)業(yè)結構優(yōu)化升級,裕同包裝科技股份有限公司(以下簡稱“裕同科技”)提前對印刷包裝數(shù)字化智能工廠進行布局,對公司整個印刷流程工藝和信息管理進行改造提升,建立了企業(yè)資源計劃管理系統(tǒng)(SAP-ERP)、供應鏈管理系統(tǒng)(SCM)、客戶管理系統(tǒng)(CRM)、倉儲管理系統(tǒng)(WMS)信息化管理系統(tǒng)和模塊,實現(xiàn)了實現(xiàn)智能工廠內(nèi)部從訂單、采購、生產(chǎn)與設計等的信息實時處理與運營,并以物聯(lián)網(wǎng)技術實現(xiàn)了包裝產(chǎn)品的全生命周期管理(PLM);通過對平面、結構、色彩及跨媒體等數(shù)字資產(chǎn)進行開發(fā)與管理,搭建自動化流程平臺,采用三維計算機輔助設計(CAD)、計算機輔助制造(CAM)等工具實現(xiàn)印刷底層數(shù)據(jù)的協(xié)同設計與仿真;采用自動化、柔性化、智能化加工裝配設備或生產(chǎn)線,實現(xiàn)整個印刷工藝流程參數(shù)的快速設置與控制,提高印刷效率與質(zhì)量;以MES結合智能排產(chǎn)系統(tǒng)(APS),制定精確到工序級別的生產(chǎn)計劃和物料計劃,全面解決生產(chǎn)計劃與物料控制管理,以準時制生產(chǎn)方式實現(xiàn)零庫存生產(chǎn);通過RF和AGV配合WMS系統(tǒng)實現(xiàn)車間原材料、半成品、成品的智能化倉儲與物流管理;最后,通過跨媒體資產(chǎn)數(shù)據(jù)庫,包含多種跨媒體資源,為客戶提供個性化增值服務;搭建智能包裝云平臺,結合云計算、大數(shù)據(jù)等新一代信息技術,以智能包裝實現(xiàn)包裝產(chǎn)品的防偽溯源與跨媒體營銷,將包裝賦予智能化增值服務。

智能制造為公司生產(chǎn)、管理、運營等帶來豐富的經(jīng)驗,實現(xiàn)管理機構和人員減少約50%,年節(jié)約人力成本約36萬/線,縮短交付周期20%,提高了客戶滿意度,降低了客戶資源流失率20%,為公司帶來新增營業(yè)收入約7億元;同時也為印刷包裝企業(yè)的數(shù)字化智能工廠改造提供示范性作用,為加速我國工業(yè)化和信息化深度融合、推動制造業(yè)供給側結構性改革的重要舉措貢獻力量,對重塑我國離散型制造業(yè)競爭新優(yōu)勢具有重要意義。

1.項目背景介紹

由于裕同集團業(yè)務規(guī)模不斷擴大、客戶數(shù)量持續(xù)增加,裕同產(chǎn)品種類較多如(禮盒、彩盒、說明書、紙箱、紙板等),多批少量占比大,生產(chǎn)周期短,庫存呆滯嚴重,裕同集團為了讓產(chǎn)能實現(xiàn)最大化、縮短生產(chǎn)制造周期,消減庫存,提高交貨及時率,提高公司整體利益。在東莞裕同的主導下,集團流程與IT中心的全力支持下,共同推進以MES結合智能排產(chǎn)系統(tǒng)(APS)項目實施,幫助企業(yè)進行資源和各個信息系統(tǒng)整合集成優(yōu)化,實現(xiàn)按需生產(chǎn),精益制造,柔性運作,實現(xiàn)企業(yè)生產(chǎn)與經(jīng)營的無縫銜接,提升交付能力與客戶滿意度。

2.項目實施與應用情況詳細介紹

以MES結合智能排產(chǎn)系統(tǒng)(APS)項目作為公司智能制造的核心項目,在公司領導及業(yè)務負責單位的主導下,歷時將近一年,將整個項目從立項到實施上線驗收,項目實施過程主要從需求調(diào)研、藍圖梳理、方案設計、系統(tǒng)實現(xiàn)、測試上線等階段進行。

圖2 項目實施歷程

首先,我們召集跟單、計劃、生產(chǎn)、IE等業(yè)務單位及項目小組多次討論,按照以下策略對項目涉及到的全流程進行梳理:

1)需求鎖定:客服跟單結合客戶交貨需求,進行判斷優(yōu)先級,(如米系列、聯(lián)想、華為)明確客戶需求,合理計劃排產(chǎn),每日滾動更新最新交貨計劃。

2)承諾交付:計劃根據(jù)客戶需求結合生產(chǎn)實際負荷,與跟單協(xié)同達成一致實際需求,并下達生產(chǎn)排產(chǎn)計劃。生產(chǎn)根據(jù)計劃排產(chǎn)信息進行生產(chǎn)并完工入庫。

3)步驟三:檢討考核:設定各節(jié)點關鍵指標,建立考核獎懲措施。關鍵指標包括:

生產(chǎn):生產(chǎn)達成率

計劃:計劃達成率

跟單:預估準確率

采購:供應商跳票率

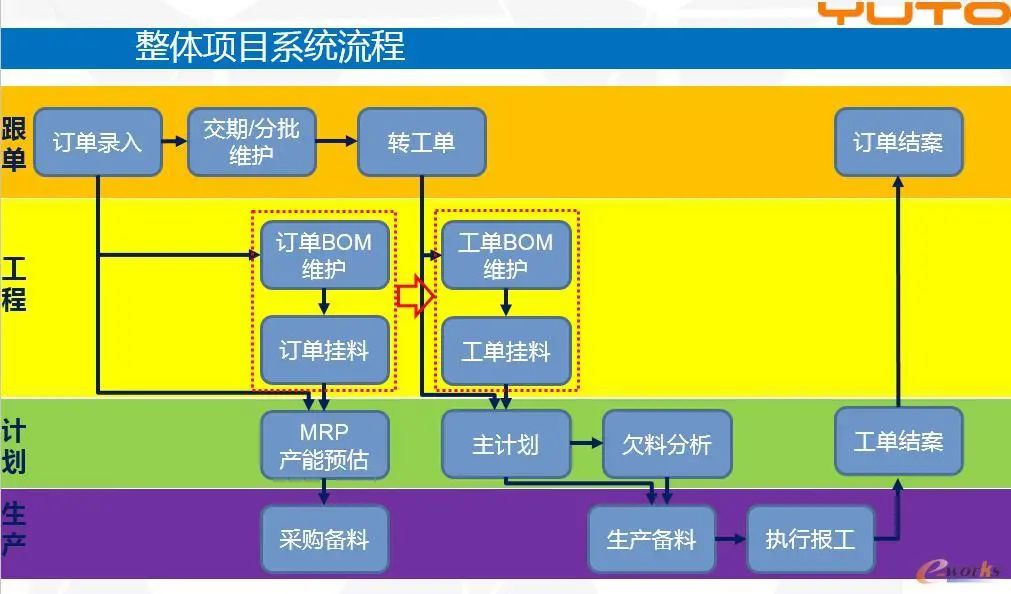

圖3 項目全流程

通過流程優(yōu)化提升業(yè)務作業(yè)效率,可以看到需求計劃管理、超期工單管理、物料采購及補料管理等核心業(yè)務流程的優(yōu)化情況:

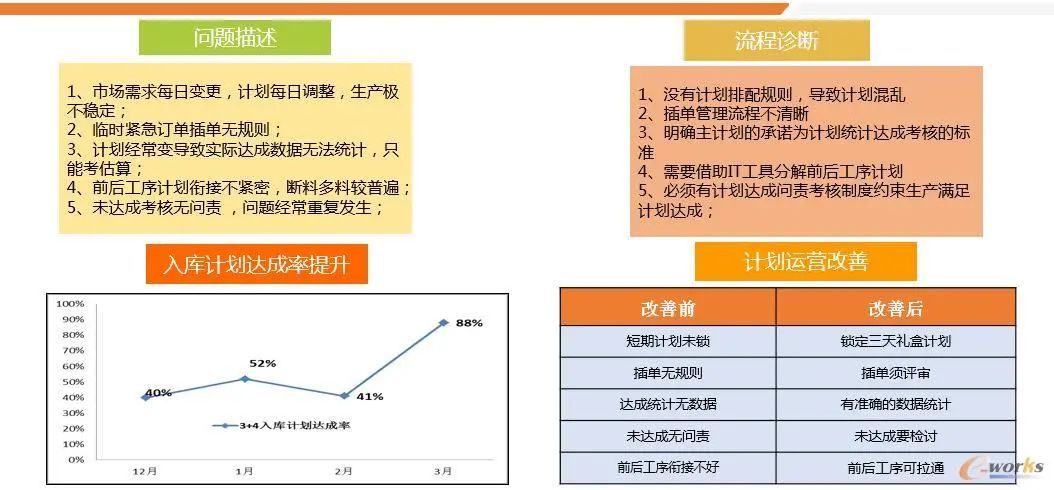

圖4 需求計劃管理優(yōu)化

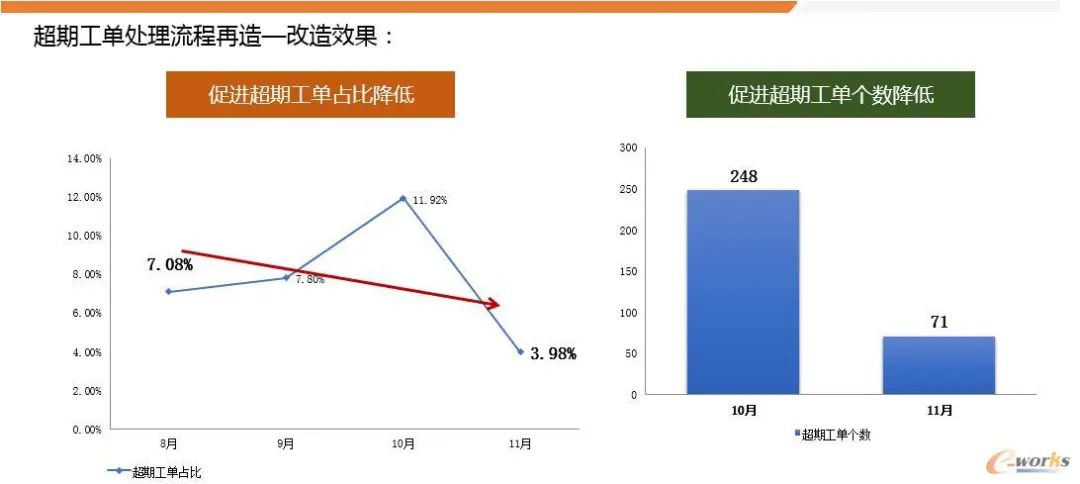

圖5 超期工單流程優(yōu)化

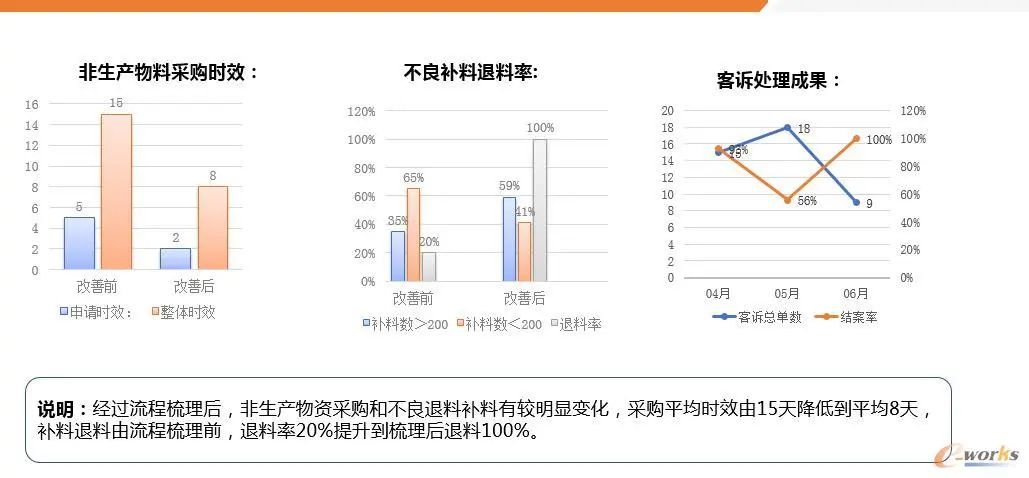

圖6 物料采購及補料管理流程優(yōu)化

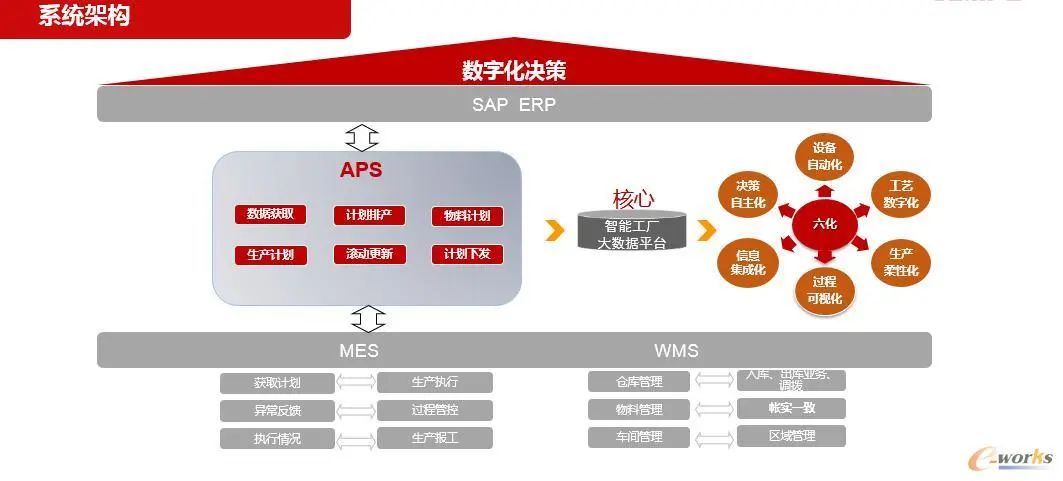

通過多次的業(yè)務藍圖的梳理和研討,綜合分析和討論,最終按照以下五個方面來搭建系統(tǒng)架構:

1)物料規(guī)劃:結合庫存、訂單、BOM等數(shù)據(jù),運算出精確的物料需求計劃;根據(jù)訂單的交期計劃算出詳細的物料需求時間,指導采購進行備料。

2)產(chǎn)能規(guī)劃:系統(tǒng)根據(jù)預測訂單數(shù)據(jù),BOM數(shù)據(jù)及工時數(shù)據(jù)對未來產(chǎn)能進行分析計算,算出產(chǎn)能負荷工序及瓶徑機臺,指導產(chǎn)能儲備。

3)主數(shù)據(jù)治理:通過APS系統(tǒng)上線排產(chǎn)要求,對交期、BOM、標準工時、刀模管理、報工數(shù)據(jù)等,進行標準化、規(guī)范化梳理,從而提升精益管理能力。

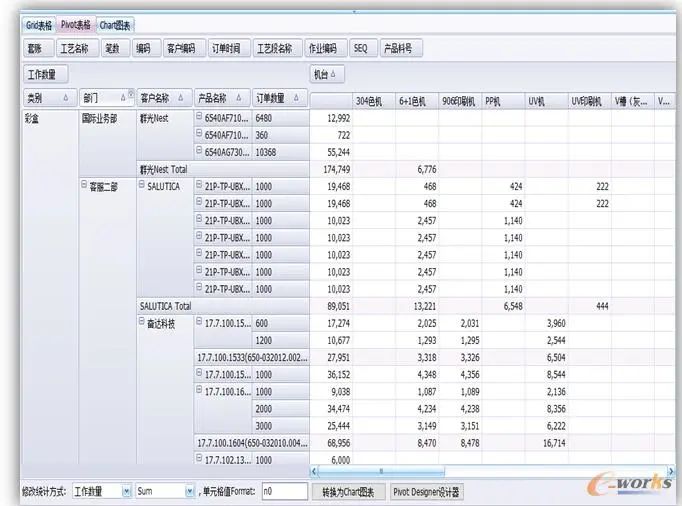

4)計劃排產(chǎn):根據(jù)計劃策略進行排產(chǎn)--如交期優(yōu)先、同材質(zhì)、同規(guī)格、同料號不同工單等系統(tǒng)自動運算;讓產(chǎn)能利用最大化,減少換版、換款等時間,效率提升。

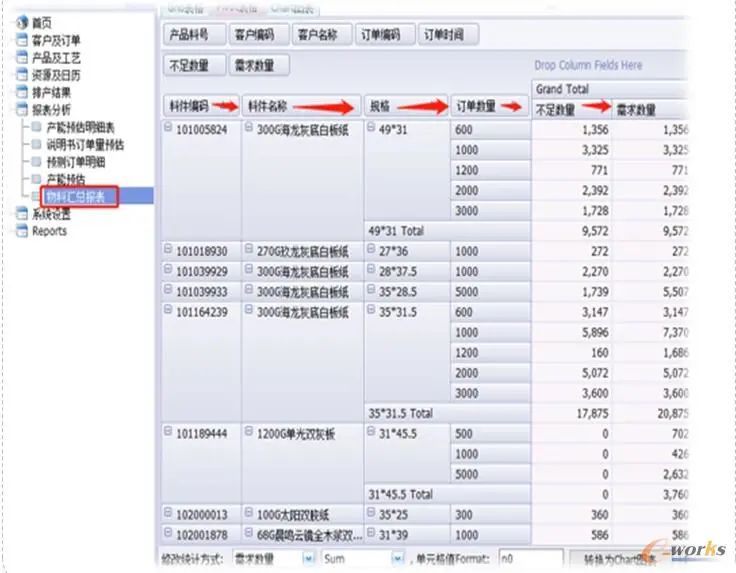

5)報表分析:《計劃達成率》《欠料分析》《計劃表》《成品欠貨表》工作量大耗時長現(xiàn)由系統(tǒng)開發(fā)實現(xiàn)自動郵件推送。

系統(tǒng)根據(jù)裕同現(xiàn)有物料需求運算規(guī)則,給出物料需求計劃,提供物料需求分析、主計劃排產(chǎn)、設備利用率、物料欠料分析等主計劃相關排程報表,為管理改善、效率提升提供數(shù)據(jù)支撐。

圖7 系統(tǒng)整體架構

圖8 物料規(guī)劃功能界面

圖9 產(chǎn)能規(guī)劃功能界面

圖10 計劃排產(chǎn)功能界

圖10 計劃排產(chǎn)功能界

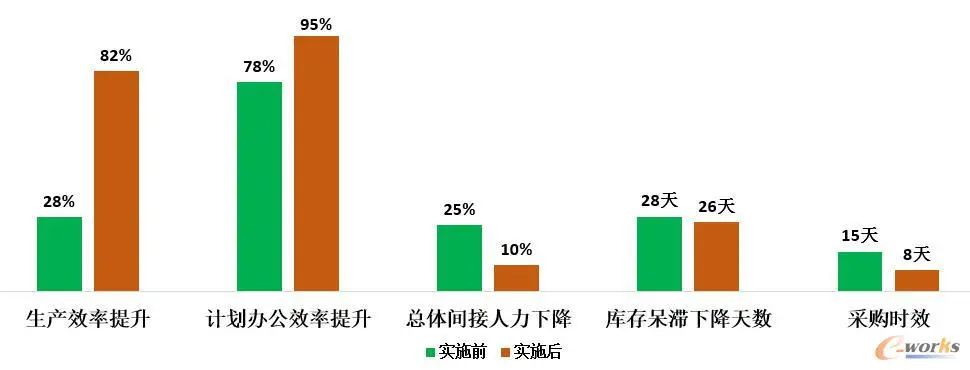

通過系統(tǒng)的實施,主要給公司帶來如下價值:

1)經(jīng)營目標制定及戰(zhàn)略規(guī)劃提供決策:

決策:經(jīng)營目標制定及戰(zhàn)略規(guī)劃提供參考;

分析:產(chǎn)品訂單數(shù)量與金額預測、原材料、成品呆滯情況、工單結案情況等;

追蹤:用于效率提升,糾偏預警等數(shù)據(jù)支撐;

改善:各工序機臺信息共享、實際達成與目標差異等分析及執(zhí)行改善。

2)客戶滿意度提高:營業(yè)部門反饋,交付周期在縮短,交付能力在增加,提高客戶滿意度,降低客戶資源流失,綜合提升公司在同行業(yè)中的競爭優(yōu)勢,優(yōu)先獲得市場占有率。

3)公司運營層面:實施前后對比改善明顯,運營問題得到改善,綜合提升經(jīng)營目標。

圖11 運營管理提升

4)成本節(jié)約方面:綜合成本節(jié)省約:61.7萬元/年。