膠印因具有再現原稿層次效果好,與多色高速相適應,可以實現多面印刷,承印物種類廣泛等特點,在當前印刷市場仍是所占份額最大的印刷方式。

為實現效率最大化,很多現代膠印設備與印后加工裝置相串聯,聯線安裝噴碼、打孔、分切、壓凹凸、冷燙、熱燙、打碼等設備。生產效率提升了,就必須保證產品質量。而膠印產品質量的基礎就是掌控好水墨平衡。

實際生產過程中,因為印數的增加或者紙張幅寬偏窄,往往會引起油墨過度乳化,破壞水墨平衡。筆者所在公司在膠印生產過程中巧用風刀吹出壓縮空氣的方式,快捷并恒定地控制了膠印水墨平衡,在此與讀者分享。

膠印是利用油和水互不相溶的自然規律,對膠印印版先上水再上墨。印版上分成圖文及空白部分。

設備對印版既供墨又供水,通過版面圖文吸油抗水、空白部分吸水抗油來進行印刷。在一定的印刷速度和印刷壓力下,調節潤版液的供給量,使乳化后的油墨所含潤版液的比例小于26%,形成輕微的W/O型乳化油墨,用最少供液量和印版上的油墨相抗衡。

如果在理想的水墨平衡狀態下,印版的空白部分附著潤版液,圖文部分附著油墨,潤版液的表面張力和油墨的表面張力相等,兩者界面上的擴散壓為零,潤版液與油墨在界面上保持相對平衡、互不浸潤,這時印刷效果才最理想。

但實際印刷中,水墨平衡是一個動態平衡,時刻都在變化。如果對版面的供墨量超過平衡值時,油墨在受到強力擠壓后會向空白部分擴張,侵入空白表面造成粘臟;

反之,如果對版面的供水量超過平衡值時,當水輥經過圖文表面時,就會在圖文表面留下較多的水,再經過水輥和墨輥的強力擠壓,附著在圖文部分的墨層深度乳化,造成印跡暗淡無光。

而且在供水量過大時,水會沿著輸墨輥和串墨輥一直進入墨斗,造成大范圍的油墨乳化,最終使印刷無法進行下去。

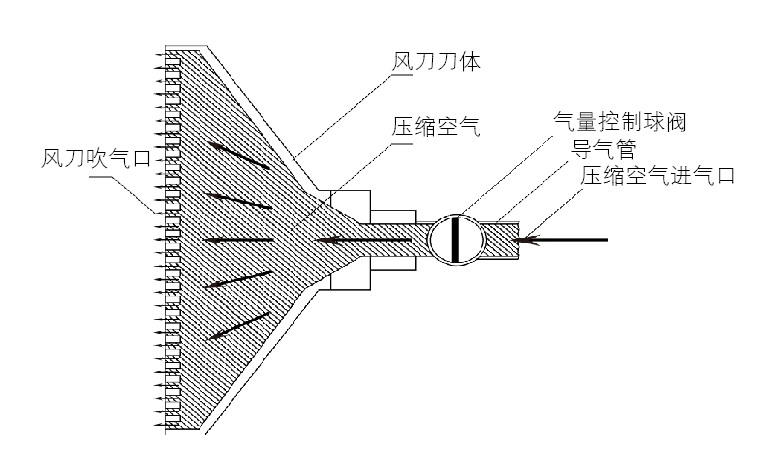

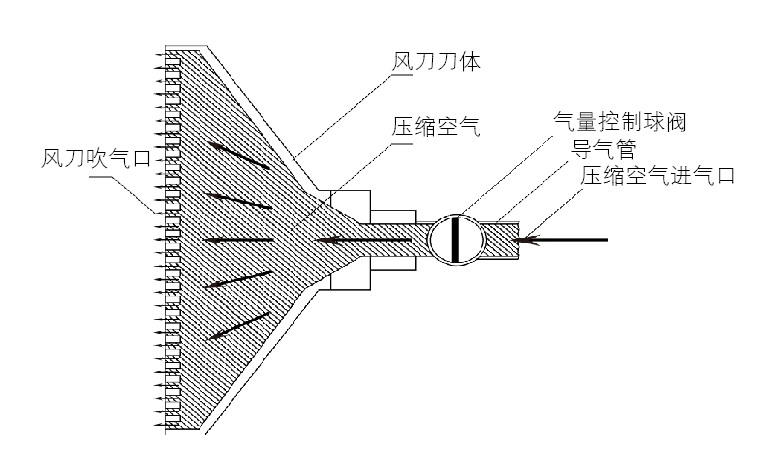

壓縮空氣進入風刀后,以一面厚度僅為0.05毫米的氣流薄片高速吹出。通過科恩達效應原理及風刀特殊的幾何形狀,此薄片風幕最大可放大30~40倍的環境空氣,從而形成一面薄薄的高強度、大氣流的沖擊風幕。

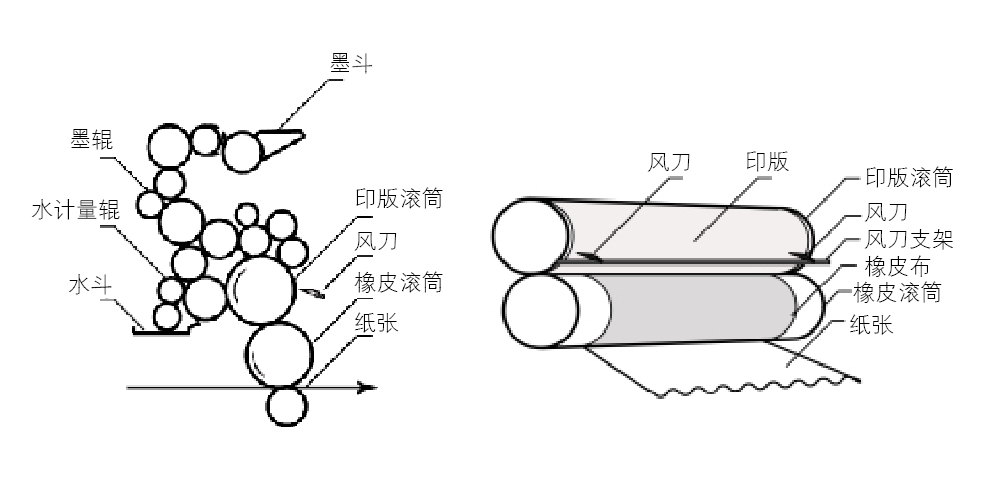

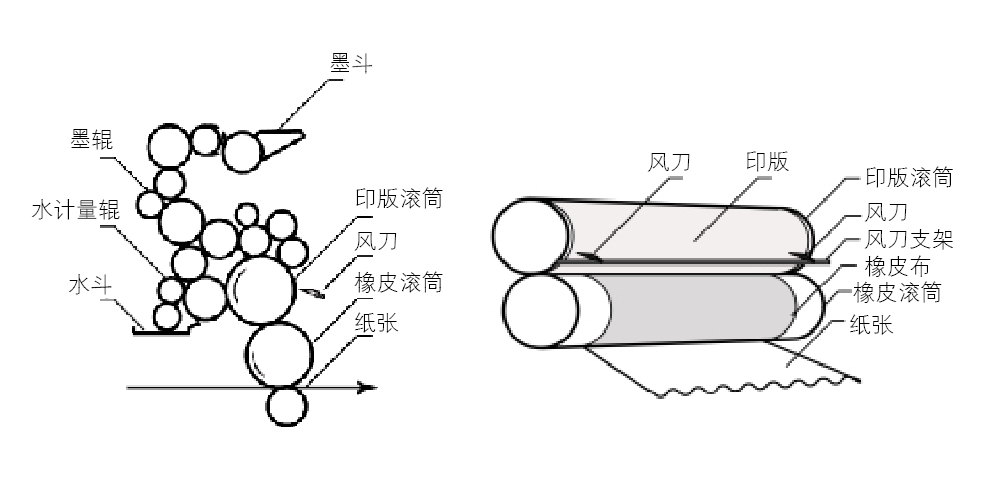

利用風刀可以均勻、可控、分區控制壓縮空氣氣流量,而風刀吹出的壓縮空氣通過安裝位置的不同,又可使不可控的水路、墨路和版面水量偏高的部分水量揮發加快,并使含水量快速有效地恒定下來,從而達到利用壓縮空氣控制水墨平衡的目的。

風刀工作示意圖

水墨不均原因:水斗輥磨損、鈣化,或者水墨路設計不成熟導致印版上水不均,引起印刷后供水量少的部分產生糊版,而供水量大的地方又出現色淺或發虛現象。

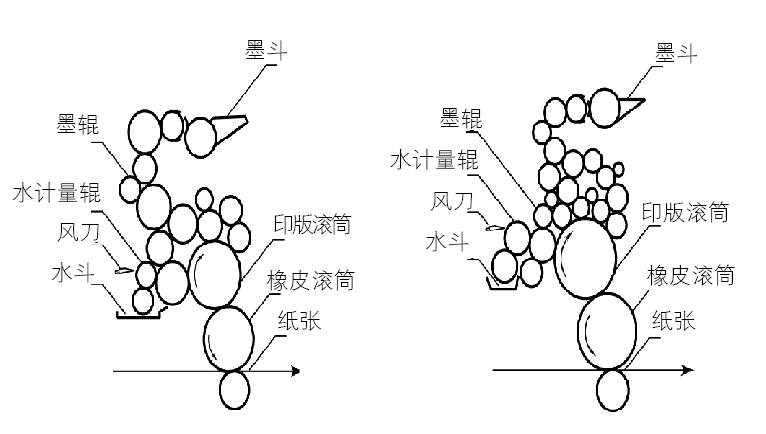

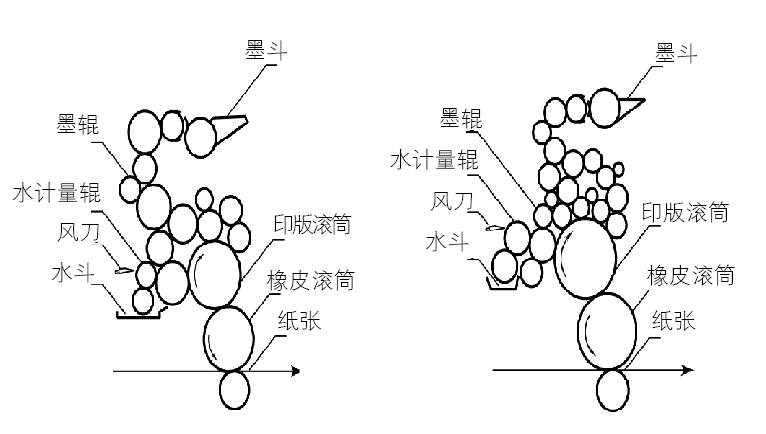

解決方法:先將上水量整體加大至圖案不糊版,然后在印版上水量大的位置的上水側安裝風刀,對準水計量輥/傳水輥吹入壓縮空氣,加快水量揮發,從而達到減少局部上水量過大的目的。

水計量輥上水量風刀控制示意圖

水墨反串原因:設備設計缺陷引起版面供水不足,加大供液量卻又導致過橋輥水量往墨路反串;水墨輥磨損、鈣化導致印版上水不均;印刷窄幅產品時,兩端版面水分無吸收介質,引起印刷時多余水量形成O/W油墨乳化,潤版液往墨路反串。

解決方法:在印版上水量大的位置的水墨輥過橋位置安裝風刀,對準墨輥吹入壓縮空氣,加快水量揮發,從而達到減少局部上水量過大產生水量反串的目的。

量反串風刀控制示意圖

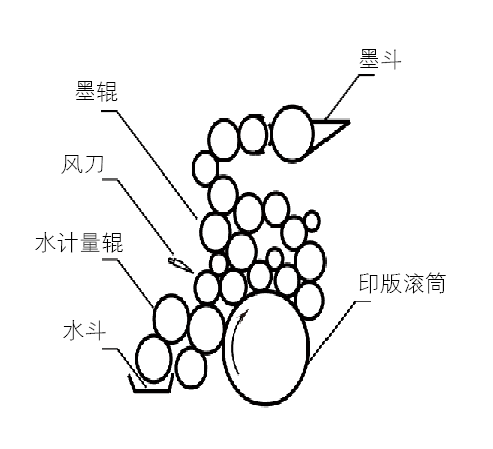

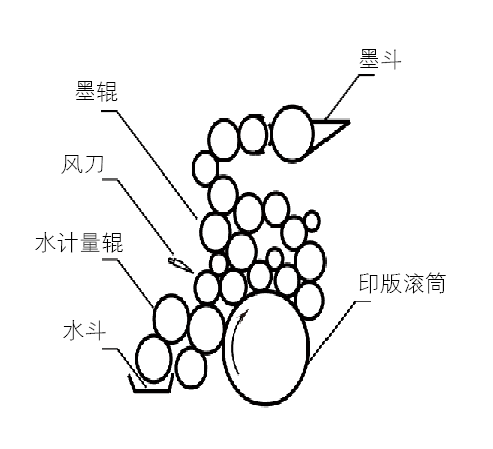

版面水分過大原因:水墨輥磨損、鈣化導致印版上水不均;空白部分水量過大。

解決方法:在印版上水量大的位置的版輥位置安裝風刀,對準印版空白位置吹入壓縮空氣,加快水量揮發,從而達到減少局部上水量過大的目的。

版面水分風刀分區控制示意圖

總之,利用壓縮空氣風刀控制膠印水墨平衡,結構簡單,安裝快捷,適用性好,能快捷恒定控制膠印水墨平衡,明顯提升印刷產品質量和生產效率,安裝既可采用支架固定,也可以采用強磁靈活吸附安裝的方式。更多更好的控制膠印水墨平衡的方法,歡迎印刷同仁共同探討。