解決制版環節這些影響因素,柔印套準不再是難題!

時間:2022-09-01 來源:

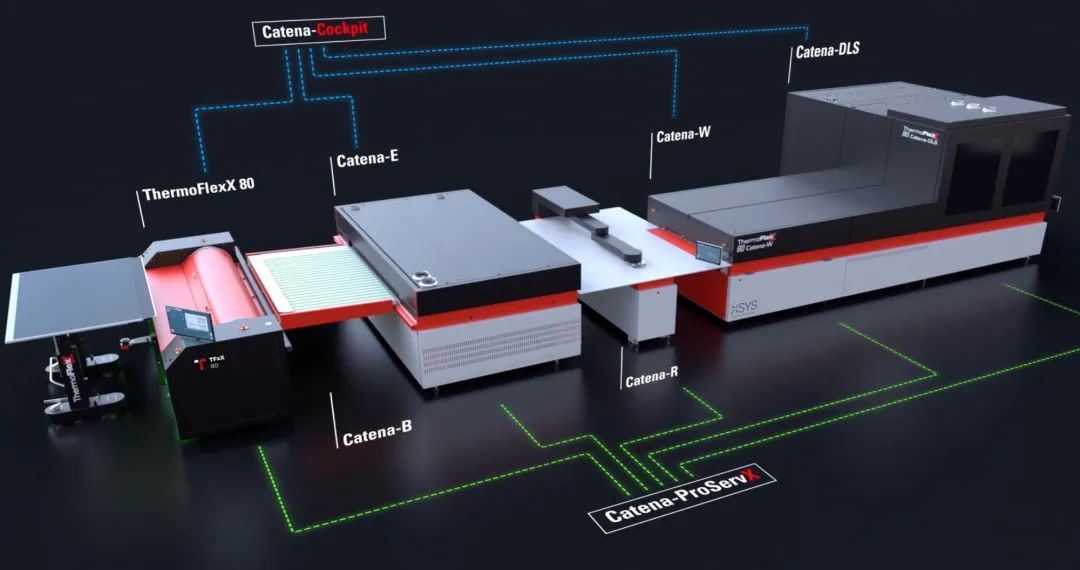

柔印因其環保、高效、色彩一致性、多工藝在線組合等優點,獲得越來越多印刷企業的青睞。然而,在柔印過程中,或多或少會遇到各種問題,套印不準便是常見問題之一。引起套印不準的因素眾多,其中包括柔性版制版尺寸的均一性。下面,筆者就從印前角度探討柔性版制版尺寸的影響因素,以期能為實際生產提供些許幫助。

印版從平面到曲面的變形

在柔性版印前處理中,印前人員會對文件的圓周方向做一個收縮,這個收縮便是變形率(根據最終印刷結果,判斷軸向是否發生收縮或擴張,然后做對應處理。除具有收縮性的薄膜印刷外,一般不做處理)。關于變形率,筆者認為有必要解釋清楚,因為在激光雕刻機上,也存在變形率的概念,很多用戶對此感到困惑,常常將二者混淆,不知該如何調整。這兩種變形,本質上都是由印版從平面變形到曲面后,表面長度發生變化導致的,以下做詳細分析。

為什么會有變形?筆者認為主要有兩方面原因:一是大多數柔印機普遍采用圓壓圓結構,柔性版輥筒為圓形;二是柔性版因其“柔”的特性,表面容易被拉伸。常用的版材厚度從1.14mm到6.35mm不等,相較于膠印PS版常用的0.14mm和0.27mm的厚度,屬于厚版材,變形更加明顯。

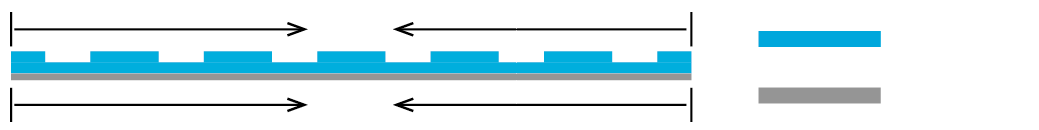

綜合以上兩個因素,便需要印前對文件的圓周方向做相應比例的收縮。具體原因如下:當印版平放時,印版的底面長度L0和表面長度L相等,如圖1所示。

圖1 未裝版的印版

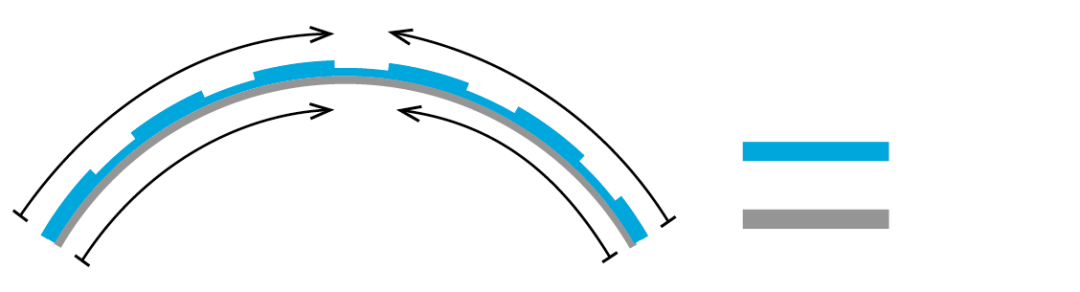

圖2 裝版后的印版(局部)

然而當印版貼在版輥筒或套筒上時,情況便有了變化,底面長度L0與實際參與印刷的表面長度L不再相等,如圖2所示。柔性版的底面為不易被拉伸的PET材料,而且厚度較薄,其變形可以忽略不計,因此可以假定支撐膜彎曲后的長度L0與其平放長度一致。

根據簡單的數學計算,L0=2π(R+TTape+TPET)、L=2π(R+TTape+T),二者的長度差:L-L0 =2π(T-TPET)=K。其中,R為版輥筒半徑,TTape為雙面膠厚度,TPET為印版支撐膜厚度,T為印版厚度,L為印刷周長,L0為印版平放后的長度,K為常數。

根據長度差等式可以發現,最終長度差竟然與文件尺寸、版輥筒/套筒大小、雙面膠厚度都無關,僅和印版厚度與印版支撐膜厚度差相關,即樹脂層厚度。對于特定的印版而言,這是一個定值K。由此可以得出:變形率=1-K/L。例如,某印版厚度為1.14mm,(TPET為0.19mm),輥筒齒數為100T(印刷周長為317.5mm)。然后可知變形率=1-2π(1.14-0.19)÷317.5=98.12%。也就是說,317.5mm印刷周長對應的印版平放長度為317.5×98.12%=311.53mm,而不是317.5mm。

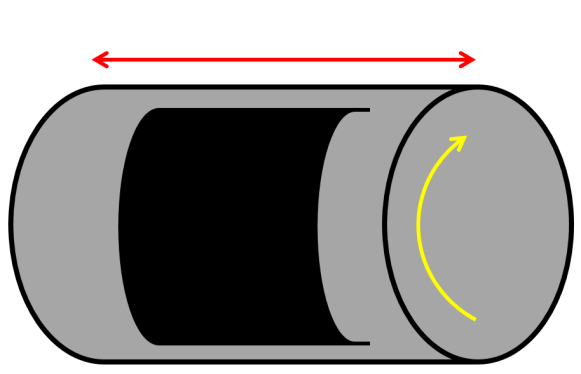

對于激光雕刻機而言,完美還原文件尺寸是至關重要的功能之一。為方便討論,將文件的橫向對應激光雕刻機的橫向A,文件的縱向對應圓周方向P,如圖3所示。

圖3 印版在激光雕刻機滾筒上

A方向:印版并無拉伸出現,因此印版表面長度L和底面長度L0始終相等,參考圖1。P方向:激光雕刻機多為外鼓式,方式同印版輥筒類似。當印版在P方向緊貼激光雕刻機輥筒(也被稱之為“光鼓”)時,印版表面長度L與底面長度L0不等,參考圖2。

因此,激光雕刻機必須具備周向校正功能以調整雕刻長度L,使其對應的平放長度L0與文件縱向長度一致,這才是雕刻的目標。舉例示意:假如文件是長度為1000mm的線條,沿A方向雕刻后的長度為1000mm,而P方向的雕刻長度應是1005mm(僅做示例,非準確數值),對應的平放長度L0才是1000mm。但如果激光雕刻機沒有周向校正功能或校正不準時,那么同一個文件會因為雕刻方向不同而導致最終的長度不同,這是常見的卻也是常被忽略的隱患。理解這一點非常重要。

因為柔性版版材價格較高,雕刻成像之前,通常需要旋轉文件進行拼版操作,從而提高版材的利用率。因此,必須保證文件無論旋轉與否,雕刻成像后的橫縱向尺寸均與對應方向的原文件尺寸在很小的誤差范圍內。

理解了以上兩個變形率,排查問題時便能有的放矢。仍以前文中的示例說明,原文件縱向長度是317.5mm,正規做法應當是在制圖軟件中將縱向長度調整為311.53mm,即最終制版文件縱向長度為311.53mm。但筆者曾見過有些新客戶,原文件不做變形,即最終的制版文件縱向長度為317.5mm,試圖通過激光雕刻機的周長調整功能,將最終的縱向長度調整為311.53mm,一套文件一個收縮率。

這便是由于分不清二者的區別,采取的費時又費力、顧此而失彼的做法。制版文件的變形應在印前制圖或RIP中完成,激光雕刻機的任務則是保證成像后的印版平放時,A、P兩個方向的長度與制版文件近乎一致。

制版環節

目前,市場上制版技術百花齊放,但主流制版技術仍以溶劑洗版為主,其工序為背曝、雕刻、主曝、洗版、烘干、后處理。一般而言,背曝、主曝和后處理工序對印版尺寸影響較小,在此不做過多探討。相對而言,雕刻、洗版和烘干工序對印版尺寸影響最大,雕刻環節已在第一部分單獨介紹,以下著重分析洗版和烘干工序。

用于大規模生產、占主導地位的設備是連線式洗版機。它們大多是通過鏈條或絲杠的牽引,沿直線帶動掛版條和印版通過毛刷單元,將未固化的樹脂溶解在溶劑中。假若毛刷壓力設置過大,需要將相應的牽引力同時加大,印版沿洗版移動方向上必然存在更大的拉伸。

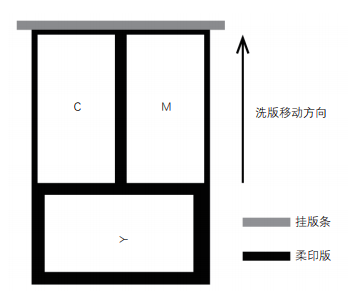

同一工單的各色版如果是相同方向洗版,那么問題并不會很突出,但假如某些色版的洗版方向剛好與其他色版垂直,如圖4中Y色版,在同一印刷方向上,Y與C、M的拉伸變形不一致,很容易出現套準問題。

圖4 拼版后的印版

解決此類問題,首要的工作便是校準洗版機的壓力和速度,使其恢復到正常狀態。當迫于現實問題,硬件設備無法調整或更換時,筆者建議對于套印要求嚴格的訂單,盡可能地保證各色版洗版方向一致。

柔性版經過洗版后,雖然未固化的樹脂不會被溶劑所溶解,但仍然會因為吸收部分溶劑而變得膨脹。這種膨脹隨著浸泡時間的加長,而變得愈發嚴重。因此,應設置合理的洗版速度,盡可能地縮短洗版時間。

定期檢測藥水溫度、配比、固體含量等,將其標準化,顯得十分重要。當這些因素得到合理控制以后,重新進行洗版測試:裁取長度約20~30cm、寬度與洗版機寬度接近、未曝光的版材,直接洗版,找到洗版深度比目標底基低約0.2mm的洗版速度,即為合適的洗版速度,這樣既能保證良好的洗版效果,又能避免過長的洗版時間。

烘干的目的在于將版材吸收的溶劑揮發出來,恢復其原有的厚度。理論上,烘干溫度越高,溶劑揮發速度越快,版材也將更快地恢復到原有的厚度。但凡事具有兩面性,受版材底部的PET支撐膜的影響,過高的溫度(>65℃)將導致PET出現不可逆轉的變形,這會引起印版尺寸產生較大變化。同時,過低的烘干溫度不能充分地將溶劑烘出,50~60℃是一個常用的合理的溫度區間。需要格外注意的是,部分烘干機溫控顯示單元并不精準,例如,顯示器顯示60℃,但實際溫度可能達到65℃甚至更高,因此應首先知曉烘干機的實際溫度。

根據使用的洗版溶劑的不同,烘干時間略有差異。如果使用四氯乙烯+正丁醇洗版,烘干時間非常短,效率很高,這也是制版公司鐘情于此的原因之一。但是由于四氯乙烯對環境不友好、對人體傷害大的缺陷,隨著生態文明建設的不斷深入推進,迫于環保的壓力,越來越多的用戶正在或主動或被動地轉向環保溶劑。

環保溶劑相對于四氯乙烯而言,需要2倍甚至3倍的烘干時間。過短的烘干時間,會導致溶劑不能完全揮發,殘留在印版內,從而導致印版偏厚、印刷周長偏長、耐印力降低等問題。而過長的烘干時間,將導致印版低于正常厚度、印刷周長偏短。鑒于使用的溶劑、版材類型、版材厚度不同,很難有統一的烘干時間,讀者可向版材供應商或溶劑供應商咨詢,也可根據實際烘干效果自行判斷。以1.70mm厚的印版為例,烘干后的印版厚度建議保持在1.69~1.75mm范圍內。

市場上烘干設備類型眾多,但質量參差不齊。烘干設備,一次次在實踐中被證明是影響印版尺寸穩定性的關鍵因素。原因之一,便是烘箱內的溫度均勻性。如果存在較大的溫差,可以設想,不同位置的印版烘干效果不一致,這將極大地影響不同色版甚至同一色版的尺寸均一性,進而無法準確保證套準。

優秀的設備必須充分考慮到這些因素,保證層與層之間、同一層的不同區域之間的溫度差控制在5℃以內,這樣可以確保更優異的烘干效果,而質量較差的烘干設備,即使同一層,溫度差也可達15℃之多,這樣的設備無法保證烘版質量,對于某些套印嚴格的印刷訂單,影響會更加明顯。

熱脹冷縮是我們熟知的物理規律,同樣,柔性版經過長時間、高溫度的烘干,已經發生了膨脹。有資料建議將印版冷卻6~8小時再進行后處理。但對于用戶而言,這是極不現實的。通常只需要在固定的室溫下冷卻10~15分鐘,再進行后處理。即便如此,也只有極少的用戶能夠做到。

除了以上因素以外,印版的保存方式和放置時間也是較大的影響因素。可能有的用戶曾經有過這樣的經歷:放置很長時間的舊版與新制的版套不上,原因多在于此。由于樹脂的特性,隨著印版放置時間的加長,樹脂會逐漸內縮,因而對于套印要求嚴格的印刷訂單,應當避免新舊版混用。同時,建議將印版避光保存在溫度為15~25℃、相對濕度為50%~60%的環境中,避免因保存環境的差異而導致印版發生非正常形變。

如前所述,套印是一個綜合性問題,除了印前制版以外,裝版環節的不均勻拉扯、套筒直徑的均勻性、雙面膠厚度的均勻性、印版與油墨的兼容性等因素,都將對不同色組的印刷長度產生影響,由此影響套準精度。因此,筆者謹以此文作為引玉之磚,希望有更多專業人士參與探討,共同推動柔印技術的進步。

作者:恩熙思印刷科技(上海)有限公司 霍紅波