這樣控制和改善模壓工藝,煙包質量將大大提高!

時間:2022-09-07 來源:

煙包設計時,設計師為獲得實體凹凸效果經常會用到壓凹凸工藝。壓凹凸工藝對突出煙包主體和提升煙包檔次效果顯著,因此在煙包裝潢設計中被廣泛應用。因壓凹凸工藝與模切工藝所采用的加工設備和工作原理基本一致,故在此統稱為模壓工藝。本文將重點探討煙包模壓的質量控制及改善方法。

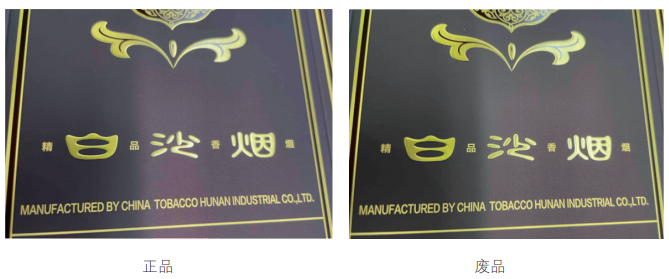

煙包模壓質量是影響煙包合格率的主要因素之一,而控制煙包模壓質量的關鍵在于模壓精度控制。這是因為:一方面,模壓精度要求高。煙包運用的壓凹凸工藝幾乎都是套壓方式,即通過模壓工藝讓特定文字和圖案呈現凹凸立體效果。煙包對外觀效果要求較高,特別是高檔煙包,如果發生套壓偏差,則會出現“重影”現象(如圖1所示),嚴重時還會讓消費者產生視覺不適,因此煙包壓凹凸工序一般要求套壓偏差值≤0.25mm,而且模切加工對精度要求更高,通常要求模切誤差≤0.20mm。模切精度直接決定包裝成型效果,隨著精美小型煙包(如細支、中支煙包)的引入,它們對模切精度又提出了更高要求。另一方面,模壓精度影響因素多,控制難度大。

圖1 “白沙(精品三代)”煙包壓凹凸偏位問題

目前,影響模壓精度的主要因素有紙張伸縮穩定性、車間溫濕度、工序控制、模壓設備等。下面,筆者將從煙包工藝設計和生產過程兩大方面探討模壓精度控制及改善方法。

煙包工藝設計時,設計師需盡量減少在細小文字和圖案上運用壓凹凸工藝,因為此類模壓工藝精度要求更高,有時雖然可以制作出樣品,但是在煙包批量生產過程中因受多種因素的影響,輕則合格率下降,重則生產中斷。此外,設計師應盡量避免運用線條或圖案與壓痕線卡邊設計,以降低模切加工精度控制難度,實現提高生產效率和產品合格率的目標。

雖然產品的工藝設計被動性較強,最終工藝方案的確定還得以產品外觀效果和客戶要求為準,但優秀的設計師應熟悉模壓加工的難點所在,若客戶認可的設計方案對模壓加工并不友好,那么設計師就得在生產過程控制方面著手優化改進。

對于模壓精度控制而言,在工藝設計上也許已經無能為力,但在生產過程控制方面仍大有可為,它是模壓精度控制及改善的重點所在。目前,生產過程中煙包模壓精度的影響因素主要有以下3個方面。

(1)紙張伸縮穩定性。紙張伸縮穩定性是保障模切精度的前提,而原紙伸縮穩定性的影響因素主要有以下4個方面。

①紙張庫存期。紙張內部物理性能需要一定時間才能趨向穩定,紙張在不同溫濕度區域使用需要一定時間穩定性能,所以庫存期不夠是導致紙張伸縮不穩定的一個重要因素。

②紙張背涂層。紙張背涂層直接決定著紙張內部水分變化,而水分變化過快則會導致紙張伸縮變形,所以穩定、均勻的紙張背涂層是保持紙張局部或整體穩定的重要部分。

③原紙紙漿。目前,造紙所用紙漿主要有機械木漿和化學木漿兩種,兩種木漿各有所長,但化學木漿成本相對較高,因此在造紙過程中需找到成本與性能的平衡點,最終實現紙張伸縮穩定性滿足印刷要求的目標。

④張力穩定性。對于卷筒紙凹印而言,紙張張力穩定性非常重要,張力不穩定會導致凹印機張力系統工作異常,印刷套印跑動,模壓廢品率上升,嚴重時還會導致模壓生產無法正常進行。

(2)印刷工藝控制。印刷工藝是“龍頭”,要想模壓精度有保障就必須有全面、完善的印刷工藝控制方案。在印刷過程中,我們應當控制哪些關鍵點呢?在此,筆者重點探討煙包印刷企業主流膠印和凹印工藝的控制要點及改善方法。

①控制要點。第一,膠印潤版系統控制。在膠印潤版系統發生故障或工作不穩定時,印版表面潤版液量會出現不穩定或不均勻現象,從而使紙張印刷面吸水量不一致而發生伸縮不穩定,特別是對低定量紙張影響更明顯。對此,膠印潤版系統控制應遵循供液均勻穩定、越小越好的原則。

第二,凹印速度控制。在凹印過程中,印刷速度變化會影響印刷張力系統工作,進而造成紙張伸縮不穩定,印刷圖案變形不穩定。因此,在凹印過程中,我們需關注印刷速度對紙張和印刷圖案伸縮變化量的影響。

第三,印刷圖案位置控制。在印刷中還需重點關注印刷圖案相對紙邊位置的穩定性,它是保障模壓精度的前提,因此在印刷過程中需隨時檢測印刷圖案相對紙邊位置的穩定性。

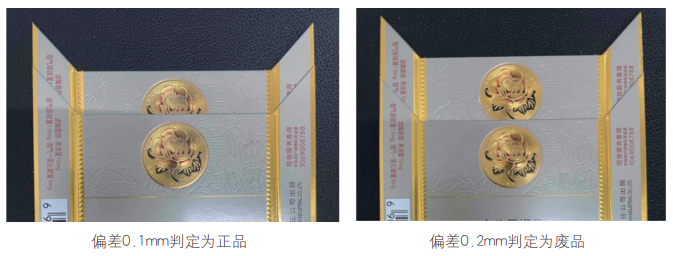

②改善方法。第一,在產品生產工藝設計時加入梯尺線(如圖2所示,梯尺線一般每根線粗0.10mm),以便在印刷過程中能直觀檢測印刷圖案在紙張版面位置的穩定性,為高精度模壓提供前提。通常情況下,凹印產品印刷精度一般控制在兩根規線(0.20mm)以內,而膠印產品印刷精度則可控制在一根規線 (0.10mm)以內。產品只有達到規線最低控制要求,模壓時才能滿足質量要求。

圖2 梯尺線

第二,用菲林尺測量印刷規線伸縮量(為提高檢測效率可設計專用檢測菲林尺),讓不直觀的印跡變形直觀可見。這種方法主要用于監控易變形紙張的膠印產品,以及對模切精度要求較高的凹印產品。

第三,針對膠印“扇形”變形問題,在膠印時需監控印刷圖案的變形量,膠印完畢后測量印品叼口兩端和拖梢兩端的成品規線尺寸,再比對兩個測量結果,對于普通品牌而言,印品橫向偏差量不得超過0.50mm,否則后續模壓精度就難以保障,當然印刷幅面越小,偏差量的允差值也越小。

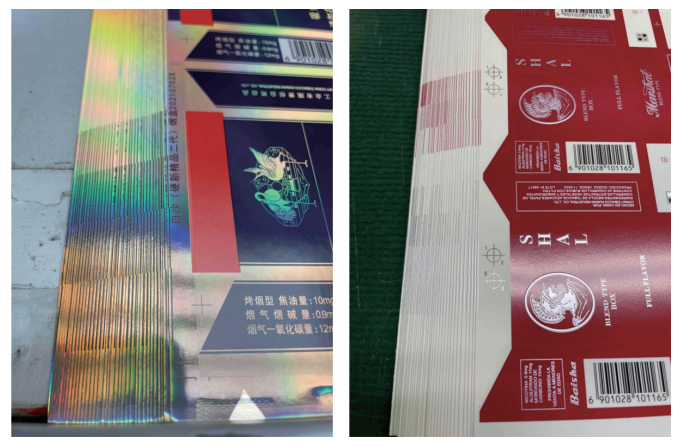

第四,針對模切精度要求較高的凹印產品,如“芙蓉王(硬中支)”煙包等,在凹印時需要測量印跡縱向(根據煙包為橫拼方式確定)偏差量,將縱向偏差量控制在±0.1mm范圍內,如超出范圍則需及時調節凹印張力大小,否則產品模切后會在視覺上產生明顯的偏差而被判定為模切廢品(如圖3所示)。

圖3 “芙蓉王(硬中支)”煙包模切偏位視覺效果對比

(3)溫濕度控制。車間溫濕度變化是紙張伸縮變形的重要因素,特別是對低定量紙張而言尤為重要,所以生產區域環境溫濕度的穩定是保證模壓精度的基礎。煙印車間常用溫濕度控制標準為:夏秋季溫度23~28℃、濕度55%~65%RH;春冬季溫度18~26℃、濕度50%~60%RH。當然,車間溫濕度控制標準與印刷企業所處地域有關,不可一概而論。除此之外,車間還需配置專用調濕間,用于處理紙張含水量和平整度問題。

此項工作可以在原紙入庫檢驗時完成,即原紙到貨后對白料紙進行模切,觀察紙張是否平整,有無翹曲情況。將模切后的成品盒片平放在桌面上,如果盒片“燕尾”和“飛機頭”翹起小于5.0mm,則視為平整;如果盒片對角線不在同一平面上,則視為原紙模切后扭曲,原紙不合格。

車間溫濕度的變化會直接影響紙張含水量的多少,車間濕度超過65%RH時,紙張就會從空氣中吸收水分,紙張纖維就會因吸水而膨脹。因為在造紙過程中,紙張纖維的排布方向具有規則性,所以當紙張吸水時垂直紙張纖維的方向就會出現較大的變形。

如果是復合紙,則會向膜方向彎曲,相反當紙張失水時就會向下彎曲,這兩種情況都會引起紙張變形。經過分析發現,在通常情況下,模切和清廢工序的濕度控制在50%~60%RH之間,小張檢驗濕度標準控制在45%~55%RH之間較為理想。當然,這個濕度值 同樣跟企業所在地域有關,通常南方濕度控制標準要比北方高5%RH左右。

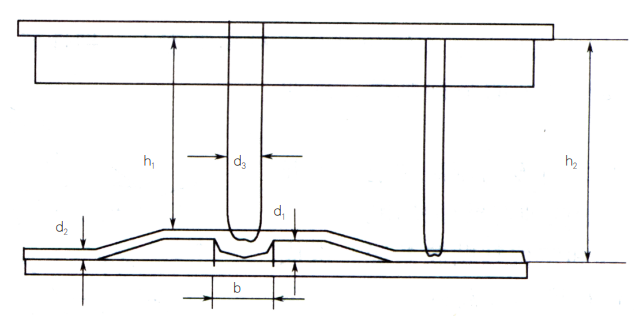

煙包木模版常用鋼線規格為0.71mm×23.40mm的圓頭鋼線,常用底模規格為1.10mm×0.40mm;鋼模版常用鋼線規格為0.71mm×23.85mm的圓頭鋼線,鋼底版常用溝槽規格為1.20mm×0.60mm(改進型溝槽規格為1.40mm×1.20mm×0.60mm)。按圖4所示,木模版常用壓痕線和底模重要參數計算公式如下:槽深d1=紙厚;槽寬b=紙厚×1.5+壓痕線厚度;壓痕線高度h1=鋼刀高度-(紙厚+0.10mm~0.25mm)。

對于復合紙來說,壓痕線會導致膜面收縮,引起成品盒片向上翹曲,而對于轉移紙來說,則很少出現此類翹曲情況,所以壓痕線深淺控制主要針對復合紙。我們可以通過降低鋼線高度、增加壓痕底模寬度、加大壓痕底模倒角等方式來緩解盒片因壓痕發生翹曲的問題。一般情況下,對于盒片容易出現翹曲的“飛機頭”部分,可以將煙包頂蓋的兩壓痕線和“飛機頭” 處的壓痕線高度降低0.05mm,此時煙包的平整度會好很多,但工藝參數調整后必須關注其壓痕挺度的變化,最好能上包裝機測試其包裝適性。

圖4 木模板常用壓痕線和底模重要參數

在煙包清廢和檢驗過程中,合適的操作手法可以緩解煙包翹曲問題。例如,在清廢過程中,手拿盒片“飛機頭”向下拆盒,不可向上撕扯,那樣會讓盒片更向上翹,也可以設計專用“楔形”工具,插在需分離的兩組盒片的“飛機頭”之間,再用力將“楔形”工具下壓分離盒片。

在盒片檢驗時,可將盒片正面朝上拿住其中一頭,另一頭用手壓住,利用盒片回彈力由上往下檢驗,不可將盒片向上翻,使用從下往上的方式檢驗產品質量,檢驗時如發現盒片向上翹曲較大,可將產品反向彎曲一下,以減輕盒片向上翹曲的程度。總之,要盡量避免因操作手法而導致盒片翹曲加重的問題。

眾所周知,煙包在模切過程中經常出現切邊不光潔、起毛現象, 特別是使用復合紙印刷的產品在切邊處還會出現起刀絲問題。在我公司系列煙包模切時曾常出現此類問題,這也是眾多煙包印刷企業普遍存在的問題。為確保煙包外觀質量,煙包印刷企業通常采用刷毛和除塵的方法解決此類問題。下面重點探討煙包模切起毛和起刀絲的原因和解決方案。

(1)紙張性能對模切起毛的影響。煙包用原紙多為白卡紙,由3層紙漿壓榨結合而成。其中,上下兩層為白度較高、纖維長度較長且結合緊密的漂白化學漿。化學漿纖維長、挺度好、破裂強度高且耐久性好,不易產生碎末。中間芯層為黃芯紙漿,從撕裂的黃芯層邊緣觀察,紙漿纖維短、結合松散且容易脫落,基本可以判定為機械磨木漿。這些紙漿纖維短,易于形成致密的表面,但破裂強度低、挺度 差,由于含有大量木質素,所以白度較低且在模切工序容易產生紙毛、紙灰。

通過調查紙張的生產工藝, 我們進一步證實,多數紙廠為了節約生產成本,只要求紙張正反兩面的外觀、白度、平滑度、印刷適性等性能符合要求便可,所以紙張中間芯層一般采用產出率較高的磨木漿。通過這3層紙漿制造出來的紙張雖然能滿足表面印刷性能和紙張復合加工要求,但在煙包模切過程中,中間芯層就會成為模切起毛的隱患,如圖5所示。

圖5 煙包模切起毛問題

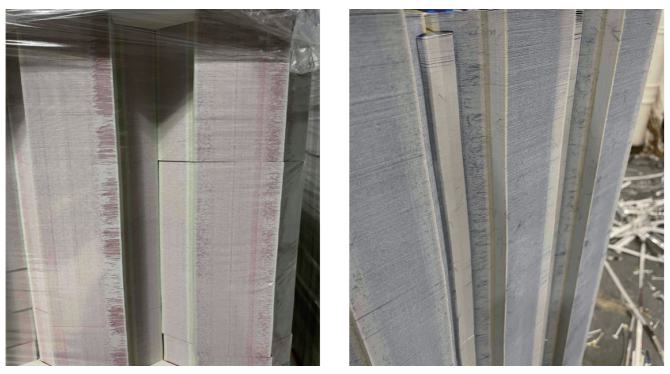

(2)紙張性能對復合紙模切起刀絲的影響。“芙蓉王(硬紅寶石)”煙包使用的是PET膜鐳射定位紙,其表面光澤度和平整度高、耐折性強、包裝成型好,非常適合高檔煙包品牌的開發和應用,但PET膜有極強的韌性和抗撕裂性,這些特性讓該產品在后加工模切時容易出現模切不斷的質量問題。如圖6所示,這些散落在紙邊的PET膜細絲就是通常所說的模切起刀絲,一般解決方法是在模切操作過程中加大模切壓力,但這樣處理會降低模切刀的使用壽命,不能治本。

相比之下,使用OPP膜復合紙的材質較PET膜鐳射定位紙薄、韌性差,模切中起刀絲的現象就少得多。如果能轉換為鐳射轉移紙,此問題就可從根本上得到解決。通過多種煙包產品不同紙張類型產品的模切情況,我們可以判定,PET膜是產生模切起刀絲的主要原因。

圖6 煙包模切起刀絲問題

(3)操作手法對模切起毛和起刀絲的影響。模切工序采用正確、規范的操作步驟是減輕上述問題的有效手段。盡管紙張是模切起毛和起刀絲的客觀原因,但機臺員工參差不齊的操作水平也是導致模切質量問題產生的主要原因。例如,操作不當或壓力過大,都能使模切刀刀刃和鋼底板碰撞過猛,直接損傷刀刃;正式生產后連續加大壓力,以及頻繁換版等也是造成刀刃損壞的主觀原因,如未能及時發現或及時更換,都可能使產品出現模切起毛和起刀絲。

在應對易出現模切起毛和起刀絲的紙張時,需要操作人員具備熟練的操作技巧和豐富的實操經驗。因此,一個優秀的操作人員不僅要懂得控制壓痕效果,同時也要掌握不同紙張材質所需的機械壓力。

(4)模切版材對模切起毛和起刀絲的影響。模切版材的正確選擇和規范安裝是提高模切質量的有效手段之一。首先,應選用高質量的模切刀。如果用放大鏡觀察普通模切刀的刀鋒,會發現有不少瑕疵,如刀鋒不平直、不光滑等。有些模切刀表面上看很鋒利,但剛性差,短時間使用后刀鋒就會磨損,進而造成紙邊模切起毛和起刀絲。

另外,模切刀與海綿條的配套安裝不當也會引起模切起毛,海綿條應具備足夠的硬度才可以壓緊紙張,讓模切刀順利將紙張切開。不同紙張應當使用不同硬度的海綿條,其安裝位置及高度也有考究,否則就不能達到應有的作用。因此,在模切版材的選型、搭配以及工藝參數設定方面都應注意,其對模切效果有著直接影響。

通過上述4個方面的分析可以看出,要從根本上解決模切起毛和起刀絲問題,最好的方式就是直接更換紙張,但鑒于對紙張成本、表面光澤度、包裝成型效果,以及耐折性和耐摩擦性等諸多因素的考慮,目前通常還是從規范操作、合理選用優質版材、優化模切工藝、優化生產安排等方面入手。

(1)規范操作。①裝版。當一塊新刀片上機后首先要試壓,調試過程中壓力一定要輕,在使用復寫紙做面版紙后才能對產品進行試壓,當面版紙上有清晰均勻的痕線時則表示壓力調試結束。

②模切試壓。模切機初始壓力以模切切口20%左右穿為宜,再通過局部墊紙平衡壓力。墊壓用紙一般選用厚、薄兩種專用墊版紙。當所有模切刀壓力均勻一致時,再逐漸增加機器壓力至切口處紙張剛好分離,最后鎖定壓力正式模切,遵循模切壓力越小越好的原則。在較小壓力情況下,模切刀不易磨損,且模切質量比較穩定。

③正式模切。在正式模切過程中,機臺人員需鎖定壓力、穩定速度,模切時整體刀鋒會逐步變鈍,個別模切刀會出現缺口或鷹嘴處脫落的情況,這時操作人員就要勤換刀。換刀時也要考慮新刀的刀鋒會高出舊刀刀鋒的問題,必要時可打磨新刀背面,這樣不僅模切效果好,還可提高換刀后的生產效率。

(2)合理選用優質版材。模切刀和海綿條的選用與安裝是影響模切質量的原因之一,不同紙張需使用不同模切刀和海綿條。

①海綿條的選用。紙張模切起毛是模切刀變鈍后紙張被機械壓力扯斷所致,因此可以適當增加海綿條的硬度。較硬的海綿條能壓緊紙張并減緩痕線對紙張的拉力作用。

②模切刀的選用。根據模切紙紙的厚薄選擇高峰刀或矮峰刀,并留意刀峰的橫紋處理或直紋處理。橫紋處理的刀對于模切紙張效果更佳,更耐用,且穩定性及精度更 高,彎刀處理后也不易開裂,所以煙包印刷企業可以優先選用矮峰橫紋模切刀,因為矮峰刀的刀峰剛度比高峰刀的更高,承壓能力更強,耐用性更好。

(3)優化模切工藝。“芙蓉王(硬紅寶石)”煙包的框線和痕線均對模切刀的壓力平衡有影響,在設計模切工藝時應盡量避免壓框和模切工藝組合。對于復合紙而言,在模切版材的選用上盡量使用鋼模版進行模切,因鋼模版的壓力均衡性相對較好,這樣更有利于減少模切起刀絲的產生;在海綿條的選擇上,可全部選用60邵氏硬度固體型海綿條,以提高模切時紙張的穩定性。

(4)優化生產安排。針對模切精度要求較高的產品,在生產安排上,車間盡量保障專機、專人、專版。

①專機。指定一臺精度高、壓力平的模切設備專門用于模切該類產品,不僅能減少換版次數,而且可以減輕因換版調試而對模切刀造成的損傷,還為批量模切質量的穩定奠定了基礎。

②專人。從模切機長中挑選出經驗豐富、技術過硬的優秀機長擔此重任,這樣不僅能使操作人員積累更多經驗,更有助于發現問題并及時解決,還能為產品質量提升提供技術支持。

③專版。運用鋼模版進行模切,紙張受力變形要小很多,而且鋼模版的壓力均衡性相對穩定,在長時間加工中不易出現局部壓力變化,從而有效控制模切起刀絲問題。

本文從多方面、多角度探討了煙包模壓質量控制及改善方法,希望能為從事模壓生產操作和工藝研究的技術人員起到拋磚引玉的作用。相信,隨著煙包環保紙張的廣泛應用,模切版材的改良,模切工藝、模壓設備的不斷更新,煙包模壓的各種質量問題將會逐步得到有效控制與積極改善,煙包模壓工藝也將擁有更多的選擇和更廣闊的創新空間。

作者:常德金鵬印務有限公司 周 宏