UV油墨最新4大發(fā)展方向,你支持哪一個?

時間:2020-09-30 來源:

站在今天這個時代,我們會覺得很熱鬧,各種油墨新技術(shù)、新工藝以及新印刷設(shè)備不斷涌現(xiàn)出來。隨著印刷行業(yè)規(guī)模越來越大,油墨及印刷行業(yè)綠色化的呼聲也比幾年前高了許多。在各行各業(yè)均要實現(xiàn)綠色可持續(xù)化發(fā)展的理念下,我們印刷油墨行業(yè)的發(fā)展趨勢如何?

回顧油墨行業(yè)發(fā)展歷史

回顧油墨行業(yè)幾十年來的歷史,我們發(fā)現(xiàn)它其實是印刷行業(yè)發(fā)展的“附庸”。今天的印刷行業(yè),從印刷的實現(xiàn)方式來區(qū)分,分為膠印、凸印、網(wǎng)印、柔印、凹印以及數(shù)字印刷(噴墨為主)等5個大類。與之就形成了對應(yīng)的5大油墨品類,如表1所示。

表1 5大油墨品類特性對比

應(yīng)該說,為了匹配不同印刷方式,才有了適應(yīng)于各類印刷機型的油墨品類。從基礎(chǔ)物性上看,不同品類油墨具有不同范圍的黏度,從最稠的膠印油墨到最稀的噴墨印刷油墨,怎么降低油墨體系的黏度以適應(yīng)于不同印刷設(shè)備,成為油墨制造的一項核心內(nèi)容。

工業(yè)化的發(fā)展必然是實現(xiàn)成本最低化及生產(chǎn)效率最高化的原則,所以有機溶劑(沸點低于250℃,可產(chǎn)生揮發(fā)性有機化合物VOCs)當仁不讓地成為了油墨最具性價比的“稀釋劑”。油墨與印刷行業(yè)的VOCs污染性問題隨之而來。

非100%固化體系的各類油墨無法有效減少VOCs的污染問題。而我國印刷市場仍以凹印和膠印為主,使我們整體印刷行業(yè)成為繼石油煉化、電煤、汽車尾氣、涂料等行業(yè)之后的第五大污染源。國外統(tǒng)計表明,每年大氣中的有機揮發(fā)物排放大約有2%是印刷行業(yè)造成的。

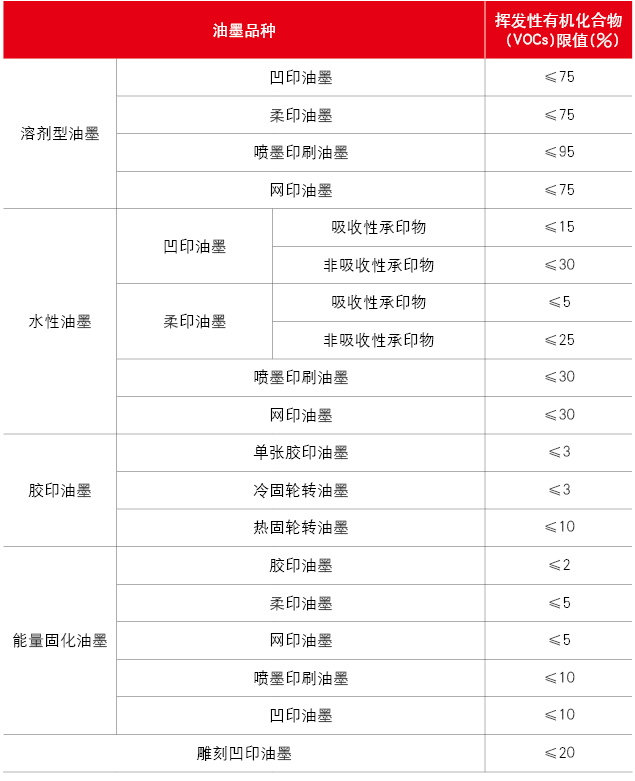

近年來,國家對于VOCs管控和治理提出了更高的要求,部分重點省市區(qū)發(fā)布了各類VOCs排放與管控法規(guī)。今年頒布實施的GB 38507-2020《油墨中可揮發(fā)性有機化合物(VOCs)含量的限值》等法規(guī),明確要求各類油墨必需符合相關(guān)限量標準,為行業(yè)的規(guī)范化、綠色化發(fā)展奠定了基礎(chǔ),如表2所示。

表2 油墨中可揮發(fā)性有機化合物含量的限值

從油墨組成原材料角度來看,目前實現(xiàn)真正意義上的VOCs零排放的只有紫外光(UV)固化油墨、電子束(EB)固化油墨、植物油基膠印油墨、純水性柔印油墨等少數(shù)種類,整體產(chǎn)量占比不足油墨總量的10%。

? 從使用角度來看,EB油墨的固化設(shè)備具有特殊性,體積龐大、需屏蔽罩和純氮氣保護,國外主要應(yīng)用于印鐵涂層或少量食品包裝印刷領(lǐng)域。

? 純水性柔印、凹印油墨,主要應(yīng)用于紙類包裝機書刊印刷,諸如肯德基、麥當勞的產(chǎn)品紙及外包裝等,在非吸收性材料的印刷領(lǐng)域,印刷速度受到很大限制,印刷效果也無法與膠印抗衡。

? 水性噴墨墨水可印刷部分非吸收性材料,具有一定的市場前景,目前主要受制于成本壓力。

? 植物油基膠印油墨采用氧化結(jié)膜干燥,以印刷吸收性紙張為主,諸如書籍、食品外包裝等領(lǐng)域,其在干燥速度方面遠達不到同類UV油墨水準。

? 更為關(guān)鍵的是,UV油墨可以應(yīng)用于膠印、凸印、網(wǎng)印、柔印、凹印及數(shù)字噴碼等所有的印刷設(shè)備,形成全系列的產(chǎn)品覆蓋。

在20世紀70年代,歐洲率先將紫外光固化技術(shù)(簡稱“UV固化”)引入到油墨領(lǐng)域,開創(chuàng)了能量固化型印刷的新紀元,至今已有40余年歷史。90年代開始,UV油墨以及UV印刷作為新興技術(shù)陸續(xù)引入國內(nèi)市場,迅速發(fā)展成為印刷行業(yè)增長最快的領(lǐng)域,長期以來占據(jù)著印刷行業(yè)的“高端位置”。

UV油墨相對于傳統(tǒng)的熱固性、氧化結(jié)膜性及揮發(fā)干燥性等類型的油墨,不需要使用任何有機溶劑作為稀釋劑,百分之百固含量。UV油墨的出現(xiàn),第一次從組成體系上面解決了困擾油墨百年來的VOCs難題。

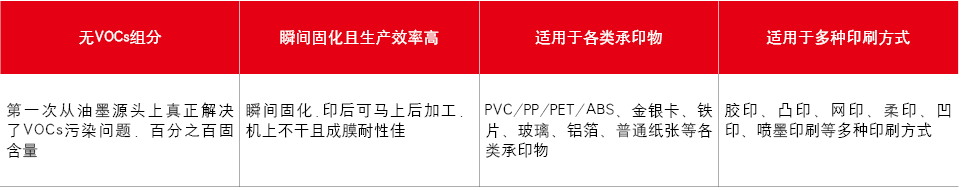

所有油墨干燥的本質(zhì)是從液態(tài)轉(zhuǎn)變成固態(tài),在印刷后完成“相變”成膜,這個過程一般是能量吸收的過程。按照節(jié)能環(huán)保的趨勢,油墨干燥方式從風(fēng)、熱及氧化結(jié)膜等慢干燥方式,向更高效的UV光固化方式進行轉(zhuǎn)變。因此,高效率和極低VOCs的特性,造就了UV固化技術(shù)在印刷領(lǐng)域的發(fā)展是必然的。如表3UV油墨所具備的4大特性。

表3 UV油墨特性

UV油墨的綠色化發(fā)展方向

現(xiàn)階段,油墨及印刷的UV光固化技術(shù)是解決VOCs污染的最佳路徑,尤其是LED-UV技術(shù)的普及和LED-UV油墨的大規(guī)模上市,為印刷行業(yè)實現(xiàn)真正的綠色環(huán)保化提供了可靠支持,但這并不表明UV油墨絕對綠色環(huán)保。

傳統(tǒng)UV油墨的原材料大部分來自于石油類合成材質(zhì),總量可以占油墨配方的50%~70%,這導(dǎo)致油墨本身缺少生態(tài)可持續(xù)性。在石化資源日益緊張甚至枯竭的當下,UV油墨的可持續(xù)發(fā)展受到一定挑戰(zhàn)。

未來,UV油墨將主要有以下4個方面的可持續(xù)綠色化發(fā)展方向。

01

UV植物油基油墨

轉(zhuǎn)基因技術(shù)在全球范圍的廣泛應(yīng)用,使植物油大量供應(yīng)且質(zhì)量更加穩(wěn)定,價格也隨之大幅下降。因此,植物油成為聚合物材料合成領(lǐng)域中最有希望替代石油的原料之一。

植物油基油墨通過使用可再生原料,諸如松香、大豆油、桐油等,一方面降低了產(chǎn)品成本,有效增強了生物資源利用率;另一方面提高了油墨及印刷品的生物可降解性能,有效降低了對石油制品的依賴程度。

目前以杭華油墨為代表的企業(yè),先后成功開發(fā)了大豆油改性UV油墨,即UV SOYA體系的油墨,已成功應(yīng)用于兒童玩具類標簽上,受到歐美地區(qū)一些環(huán)保理念超前的客戶群體的推崇。

02

無水UV膠印油墨

無水膠印采用硅膠拒油的原理,與有水膠印相比去掉了“潤版液”的因素,綠色環(huán)保性能提升一大步。

無水膠印油墨由于去掉了潤版水的因素,既減少了對環(huán)境的污染,也使印刷產(chǎn)品的網(wǎng)點飽滿、圖文色彩鮮艷光亮、網(wǎng)點變形小、網(wǎng)點和階調(diào)再現(xiàn)性優(yōu)于PS版印刷。

國際上無水膠印新技術(shù)、新材料飛速發(fā)展,對無水膠印的使用也在不斷增加,越來越多的客戶關(guān)注此市場,并不斷進行投入創(chuàng)新。

03

低遷移性抗菌UV油墨

低遷移性抗菌UV油墨在食品包裝領(lǐng)域取得了低遷移突破。UV油墨中或多或少地含有低分子物質(zhì),尤其是光引發(fā)劑存在遷移性風(fēng)險。為了UV油墨產(chǎn)品及相關(guān)UV印刷品達到食品包裝抗菌、低遷移性要求(抗菌率>99%,特定遷移性達到10ppb水準),徹底解決UV印刷最后一公里的綠色環(huán)保問題,杭華油墨采用非溶劑法合成的樹脂、丙烯酸單體,以及大分子引發(fā)劑和抗菌材料制備低遷移性的抗菌UV油墨。

04

LED-UV低能耗油墨

LED-UV低能耗油墨在LED膠印、凸印、柔印及凹印領(lǐng)域廣泛應(yīng)用。LED-UV技術(shù)的出現(xiàn)進一步提高了光固化的節(jié)能及環(huán)保性,促進了UV油墨在傳統(tǒng)印刷領(lǐng)域的發(fā)展。

LED-UV印刷系統(tǒng)與傳統(tǒng)UV印刷系統(tǒng)相比,具有以下幾點優(yōu)勢:

(1)LED固化裝置耗電量低,能耗只有傳統(tǒng)汞燈的20%左右,有效地減少了CO2的排放;

(2)相較于汞燈,LED固化產(chǎn)生熱量少,適用于對熱敏感的材質(zhì)印刷;

(3)LED燈是普通汞燈壽命的10倍以上,大幅降低了傳統(tǒng)紫外光源更換頻度,極大降低了耗材費用;

(4)LED燈可做到瞬間開啟或關(guān)閉,無須預(yù)熱及降溫時間,生產(chǎn)作業(yè)效率得到提高。因此,LED-UV印刷系統(tǒng)的發(fā)展進一步增強了印刷業(yè)對環(huán)境的友好性。

2017年以來,杭華油墨與國內(nèi)合作廠家合作開發(fā)的高聚光型、高功率LED-UV固化系統(tǒng),在單張紙膠印印刷領(lǐng)域,開創(chuàng)了一條新的環(huán)保印刷道路。其新開發(fā)的LED-UV油墨具有環(huán)境友好(符合HJ 2542等環(huán)境標志產(chǎn)品認證要求)、節(jié)省能耗費用、產(chǎn)生熱量少等優(yōu)點,是未來10年UV印刷需要發(fā)展的關(guān)鍵技術(shù)。

綠色環(huán)保可持續(xù)發(fā)展成為全行業(yè)發(fā)展的大方向,其中綠色強調(diào)對環(huán)境及人體的保護,減少污染;節(jié)能強調(diào)對資源、能源的節(jié)約。我國每年70萬余噸的印刷油墨總產(chǎn)銷量中,UV油墨及相關(guān)輔助產(chǎn)品(UV涂布光油等)不足5萬噸。

隨著近年來環(huán)保法規(guī)的制定和落地,部分高污染印刷方式,通過過程管控和終端治理,綠色環(huán)保性比以往有了明顯提升,但過程管控和終端治理,必須要有相當大的設(shè)備投入、有效管理和日常監(jiān)督才能行之有效,否則也只能停留在表面。